Le Fab Lab

Contraction de l'anglais « fabrication laboratory », « laboratoire de fabrication » en français. Il est un tiers-lieu qui a pour but de permettre la fabrication d’objets pour tous, par apprentissage en pair à pair. Il fait partie du mouvement des « MakerSpace » qu’on assimile maintenant généralement au Fab lab. Il est régi par le Massachusetts Institute of Technology (MIT) dont l’initiateur est Neil Gershenfeld, un physicien et informaticien au MIT. Ainsi que la FabFoundation, celle-ci définissant ce que doit avoir un fablab pour être appelé comme tel : des machines-outils, un ensemble de logiciels, solutions libres et open-sources ainsi qu’une charte de gouvernance. Cependant de nombreux fablab ne font pas partie du réseau Fab lab « Officiel » pour des raisons économiques empêchant de valider tous les critères pour faire partie du réseau.

Liens

Client

Réalisation perso

Service

Conception et impression 3D, Découpage laser, Couture

Objectifs

Découvrir le lieu, ses membres et ses outils.

Solution

Idem que pour les objectifs.

Explications détaillées

S’inscrivant dans mes recherches autour de l’écologie, étant curieux et souhaitant développer mes compétences, j’ai décidé de m’inscrire dans un Fab lab. Je me suis particulièrement intéressé à l’impression 3D et la découpe laser comme vous pourrez le voir ci-dessous.

Définition d’un « Fab lab »

Contraction de l'anglais « fabrication laboratory », « laboratoire de fabrication » en français. Il est un tiers-lieu qui a pour but de permettre la fabrication d’objets pour tous, par apprentissage en pair à pair. Il fait partie du mouvement des « MakerSpace » qu’on assimile maintenant généralement au Fab lab. Il est régi par le Massachusetts Institute of Technology (MIT) dont l’initiateur est Neil Gershenfeld, un physicien et informaticien au MIT. Ainsi que la FabFoundation, celle-ci définissant ce que doit avoir un fablab pour être appelé comme tel : des machines-outils, un ensemble de logiciels, solutions libres et open-sources ainsi qu’une charte de gouvernance. Cependant de nombreux fablab ne font pas partie du réseau Fab lab « Officiel » pour des raisons économiques empêchant de valider tous les critères pour faire partie du réseau.

Chaque « Makerspace/Fab lab » est unique mais il dispose généralement de toutes ces composantes :

- Codage

- Impression 3D

- Découpe laser

- Soudage électronique

- Électronique / Arduino

- Robotique

- Circuits électriques sur papier

- Couture

- Travail du bois, du métal, d’outils

- Inventer

Le Fablab de la vallée de Chevreuse

Espace Formation

Il est l’endroit où s’effectue les formations grâce au vidéo projecteur présent et où l’on peut travailler sur son ordinateur.

Espace Art créatif

Cet espace permet de réaliser des travaux d’art créatifs : peinture, collage, sculpture...

Espace CNC (Impression 3D, découpe laser, gravure et impression sur vinyle)

Un CNC (computer numerical control en anglais) : c’est une machine-outil dotée d'une commande numérique. La commande numérique est assurée par un ordinateur qui donne les instructions à la machine.

Définition

Dans le domaine de la fabrication mécanique, le terme « commande » désigne l'ensemble des matériels et logiciels ayant pour fonction de donner les instructions de mouvements à tous les éléments d'une machine-outil :

- L'outil d'usinage équipant la machine,

- Les tables ou palettes où sont fixées les pièces

- Les systèmes de magasinage et de changement d'outil

- Les dispositifs de changement de pièces

- Les mécanismes connexes, pour le contrôle ou la sécurité, l'évacuation des copeaux…

Dans chaque famille, les méthodes de montage et de travail sont totalement différentes, mais elles se rejoignent sur le principe de programmation, la grande majorité des machines utilisant un langage ISO (robotique exceptée). Elles sont généralement utilisées par le biais d’interfaces homme-machine facilitant la définition des commandes numériques.

Espace électronique / programmation

Il est l’endroit où l’on soude des composants et l’on programme ceux-ci en Arduino le plus souvent.

Espace Bricolage

C’est l’espace qui dispose de tout le matériel et outils de bricolage : scies, ponceuse, vis...

L’impression 3D

L’impression 3D en dehors d’un Fab lab ou du matériel tout public permettant l’impression d’objets de taille moyenne et petite, coûte encore très cher et n’est à destination que des professionnels, voir des grandes entreprises. Une impression d’un objet de dimensions : 484.63 × 351.7 × 312.18 mm, coûte en FDM : 300 à 500 euros, en SLA : entre 500 et 2000 euros et en SLS : 2000 à 5000 euros. Pour un objet de taille moyenne divise par trois les prix du grand format ci-dessus. Infos après demande de devis à « 3D Solutions », situé à Saint-Quentin-en-Yvelines et au site web « Craftcloud3d.com ».

Les types d’imprimantes 3D

Imprimante à dépôt de matière fondue (Fused Deposition Modeling en anglais)

C’est le principe de l’extrusion : un filament est poussé dans un petit tuyau par et est fondu dans celui-ci pour sortir par une buse plus fine dont la finesse définit la qualité d’impression. Laquelle va bouger ainsi que le plateau en dessous, sur l’axe XYZ grâce à des rails pour déposer couche par couche le filament, jusqu'à former un objet en trois dimensions de façon additive. Entre chaque couche, le plateau d’impression descend afin de permettre la l’extrusion de la couche suivante. Elle permet de créer des pièces en plastique à prix économique, relativement facilement. Ses inconvénients sont le temps d’impression plus long que les autres procédés d’impressions ainsi que la nécessité d’avoir une impression « sans défaut à la conception » : toutes les formes doivent être fermées et reliées. Aussi l’impression à dépôt de matière fondue nécessite que l’épaisseur soit un multiple de l’épaisseur sélectionnée pour éviter les erreurs ou les absences d’impression de certaines parties. Exemple : si extrusion égale : 0,2 : la pièce doit être un multiple de deux. Les imprimantes haut de gamme peuvent avoir plusieurs têtes d’impression, pouvant ainsi imprimer en 3D plusieurs couleurs. Il s’agit d’une option parfaite, que ce soit pour la prototypage ou la production pièces fonctionnelles en séries. De plus, la technologie FDM propose un large choix de matériaux, du plastique au métal en passant par des mélanges avec des composés organiques (café, bois, coquillage...).

Informations pour l’impression par FDM

- Température du matériau : ex. PLA : 200°

- Température plateau : 60 / 50 degrés

- Contours plus épais que 0,2 micron

- L’objet doit être un multiple de 2 car l’impression s’effectue à 0,2 micron

- Vérifier que l’objet est bien à plat pour l’impression

- Ajouter un support s’il n’est pas plat et s’il risque de bouger lors de l’impression

Les tailles de filaments

- 1,75 mm : il est le standard de l’industrie

- 2,85 mm : il est pour certains usages professionnels spécifiques et pour la marque d’imprimante « Ultimaker »

Les types de buses FDM

- En laiton : option la moins chère mais la moins résistante vis-à-vis de filaments qui peuvent être abrasifs

- En acier inoxydable : option la plus chère mais l’acier est plus résistant dans le temps

Les différents plateaux FDM

- Les plastiques : supports qui ne sont pas fragiles comme le verre mais peuvent se déformer plus facilement. Il est possible de le tordre pour aider à décoller des impressions

- Le verre : support fragile, se raye facilement mais l’impression adhère bien au support

Imprimantes à Résine par la lumière UV

Il existe trois types d’imprimantes à résine.

Stéréolithographie

SLA Laser

C'est la première méthode développée pour l'impression 3D en 1984 par l'entreprise 3D system. La Stéréolihthographie est un principe qui consiste à solidifier (polimériser) une résine liquide, sensible aux lumières UV spécifiques (390 - 420 nanomètre), à l'aide d'un laser. Le laser est redirigé par un grand mirroir. L'impression est imprimée à l'envers et le plateau support de l'impression monte au fur et à mesure. Prix le plus cher car c'est une technologie de pointe : 3000 euros environ.

DLP (Digital Light Processing)

Cette méthode utilise le même système lumineux que les vidéoprojecteurs. La lumière de la lampe est réfléchie par des milliers de micro-miroir qui représentent chacun un pixel. Chaque pixel est redirigé ou non vers la résine. De ce fait l'impression 3D peut présenter des "pixels/artefacts 2D". Prix milieu de gamme : 2000 euros environ.

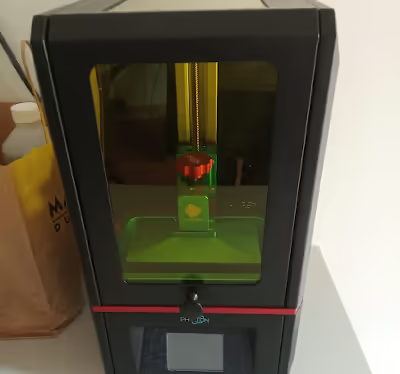

LCD

Ici, il n'y a pas de laser, c'est un écran LCD qui sert de masque pour la lumière UV. Là où la lumière de l'écran LCD est éteinte la lumière LCD peut passer. C'est méthode est la moins coûteuse des trois (prix de l'imprimante et de la résine) mais aussi la moins précise car la diffusion de l'écran LCD n'est pas totalement homogène sur tout l'écran. Prix aux alentours de 1000 euros. C'est la définition de l'écran qui définit la qualité de l'impression.

Autres méthodes d’impression 3D

Impression à frittage sélectif par laser (SLS) (Selective Laser Sintering)

Le frittage sélectif par laser est un procédé de fabrication additive utilisant un laser haute puissance pour fritter de petites particules de poudre polymère en une structure solide, sur la base d’un modèle 3D. La technologie d’impression 3D par liage de poudre permet de produire des pièces métalliques ou des prototypes de couleur à un coût inférieur à celui observé sur le DMLS ou le jet de matière – la porosité des pièces est toutefois supérieure, ce qui peut affecter les propriétés mécaniques du composant. Cette technologie est particulièrement appréciée pour développer des pièces en série en raison du grand volume d’impression de la plupart des machines.

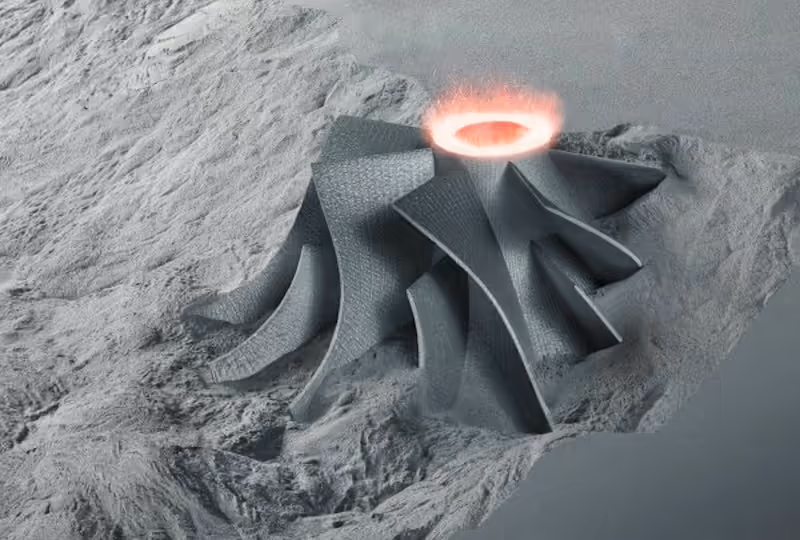

DMLS (Direct Metal Laser Sintering)

Afin de démarrer le processus d’impression, l’imprimante 3D remplit sa chambre d’un gaz inerte puis la chauffe à la température d’impression optimale. Une fine couche de poudre est ensuite déposée sur le plateau, selon la hauteur définie préalablement par le logiciel de la machine. Le laser à fibre optique (200/400 W) vient alors balayer la section transversale de la pièce, fusionnant les particules métalliques. Lorsque la couche est terminée, le plateau descend et une autre couche de poudre est ajoutée. Le processus est répété jusqu’à l’obtention de la pièce finale. Les secteurs de l’aéronautique, de l’automobile et du médical (notamment le dentaire) sont très friands de cette technologie. Elle offre en effet une complexité géométrique impossible à obtenir via des méthodes de fabrication classiques tout en réduisant leur poids final et le nombre de composants à assembler grâce à des techniques comme l’optimisation topologique. On a donc des délais de production plus courts et des pièces sur mesure très résistantes. Toutefois, il faut garder à l’esprit que les imprimantes 3D et les poudres métalliques sont chères et qu’elles ne permettent pas de fabriquer de très grandes pièces.

Impression par jet de matière (Material Jetting en anglais)

Le jet de matière fait partie des 7 familles de procédés en fabrication additive. Comme son nom l’indique, il consiste à déposer de la matière sur un plateau d’impression, couche par couche, un peu comme une imprimante 2D qui vient jeter l’encre sur le papier. Ici, la tête d’impression vient en fait projeter de nombreuses gouttes d’encre, plus ou moins grosses, généralement des photopolymères durcis par une lumière UV.

Imprimante pour finitions par projection de liant (Binder Jetting en anglais)

La projection de liant est une méthode fabrication additive utilisant un agent liant déposé localement sur une fine couche de poudre, couche par couche, selon le modèle 3D. Entre chaque couche, la poudre est chauffée afin de la solidifier. Lorsque le processus est terminé, le plateau de poudre est retiré de l’imprimante et placé dans un four pour la cuisson. Lorsque l’objet est solidifié, il est extrait du plateau et extrait de la poudre grâce à des brossages et des souffleuses à air. Lorsque le processus est terminé, les pièces sont détachées des tiges, nettoyées, dépoudrées et sablées pour retirer la poudre non fusionnée.

Stylo 3D

Stylo permettant de réaliser des objets comme avec une imprimante 3D à dépôt de matière fondue, sauf que l’impression est réalisée à la main, en dessinant. Ce type d’impression est forcément moins précis plus difficile à effectuer. La matière imprimée est généralement plus épaisse également. Le Stylo 3D est surtout utilisé à des fins ludiques, décoratives et artistiques pour de petits objets (comme de bijoux fantaisie). Le filament utilisé est du PLA.

Matériaux pour imprimante 3D

Je donne ici des informations générales sur les matériaux les plus courants pour l’impression 3D, pour connaître en détails tous les matériaux se référer au document ressource en bas de la page.

Achat du matériel

Il est difficile de trouver des magasins vendant du matériel pour l’impression 3D, le choix est très réduit et c’est aussi voire plus cher que sur Internet. J’ai repéré trois enseignes que je suis allé visiter : 3D Addict (à Paris), Cubeek (à Élancourt) et Bureau vallée (à Maurepas). Concernant les sites web, le choix n’est pas très grand non plus, pour les résines, il faut passer par les sites web de chaque marque, pour les fils je conseille ces deux site Filimprimante3d.fr (dispose du plus grand nombre de fils existants) et Francofil (le fil le moins cher, réalisé en France).

Information générale sur les plastiques

Les plastiques sont des matières extrêmement pratiques mais polluent la biosphère. Certains peuvent être recyclés mais dans les faits seulement 9 % des plastiques le sont, les plastiques restant sont lâchés dans la nature. Les plastiques sont fabriqués à plus de 90 % à partir de combustibles fossiles, ils participent aussi activement au réchauffement climatique. Seul le PLA est biodégradable mais cela prend tout de même du temps (plusieurs années) pour se dégrader. Certaines enzymes sont à l’étude pour accélérer sa dégradation.

Plastique biodégradable

Il est un plastique se dégradant avec le temps, il est possible d’accélérer sa dégradation en utilisant des enzymes mais cela est encore peu courant.

PLA (acide polylactique)

Le filament PLA pour imprimante 3D est un matériau naturel et biodégradable. Il est composé d'amidon, fabriqué à l’aide de maïs, betteraves, ou du sucre de canne. Il s'imprime facilement, sans plateau chauffant et des pièces de qualité. Naturellement translucide, le PLA est l'un des plastiques pour imprimante 3D les plus utilisés pour les pièces de démonstration ne nécessitant pas de contraintes mécaniques. Il existe un PLA renforcé qui peut être recyclé contrairement au PLA standard.

Plastiques techniques

Ils sont polluant car fabriqués généralement à partir de pétrole.

PETG (PolyEthylène Téréphtalate Glycol)

C’est du PET auquel on a ajouté du Glycol pour le rendre facilement imprimable. C’est un filament qui présente les avantages de l’ABS sans ses inconvénients. Il est un plastique polyester qui compose par exemple les bouteilles plastiques, emballages, les cartes de crédit. Doté de meilleures propriétés mécaniques que le PLA, il s’imprime mieux que l’ABS. Il est inodore, transparent, offre une bonne liaison inter-couches et présente une excellente résistance chimique et thermique. Il dispose aussi d’une bonne résistance aux UV. Ses avantages sont aussi ses inconvénients, il l’un des polluants plastiques les plus importants actuellement du faite de son excellente résistance et de l’absence de son recyclage effectif même s’il est recyclable techniquement.

Filament poreux « Gellay » (PVA et Caoutchouc)

Ce filament expérimental, change de forme et d’aspect une fois mis au contact de l'eau. Il permet d’obtenir des objets flexible (Caoutchouc) et spongieux (PVA absorbant l’eau).

Plastiques flexibles

Ils permettent d’imprimer des objets qui peuvent être étirés, tendus et pliés, ils reprendront ensuite leur forme originale en gardant l'élasticité. Idéal pour imprimer des grips, semelles, courroies ou tout autre objet nécessitant des propriétés souples lors de l'utilisation. Plus difficile à imprimer, les pièces doivent être imprimées à une vitesse lente.

TPU (Thermoplastic PolyUrethane)

Un polyuréthane ou polyuréthanne est un polymère d'uréthane, une molécule organique. On appelle uréthane, ou plus couramment « carbamate », tout composé produit par la réaction d'un isocyanate et d'un alcool Cette réaction était connue depuis plusieurs décennies lorsqu'en 1937, Otto Bayer découvrit comment en faire un plastique utilisable. Dans les années 1970, l'utilisation de l'uréthane pour les roues a par exemple révolutionné les sports sur roulettes (patins à roulettes, planche à roulettes). Il se trouve aussi dans certains jouets. Les polyuréthanes peuvent être fabriqués avec une grande variété de textures et de duretés en variant les monomères utilisés et en ajoutant d'autres substances. Ils sont utilisés pour les colles, peintures, élastomères (« caoutchoucs »), mousses, fibres. Ainsi, ces plastiques aux vastes applications sont utilisés dans un grand nombre d'industries.

Plastiques toxiques

L’impression de ces filaments dégage des nano-particules très toxiques, il faut disposer d’une pièce correctement ventilée ou d’un ventilateur près d’une fenêtre pour les évacuer. Ils polluent l’environnement car ils se décomposent difficilement. Je déconseille de les utiliser pour ces raisons.

ABS

Son impression étant toxique, il est pour moi à éviter. Il s'imprime plus difficilement que le PLA, entre 220 et 260°C. Son avantage est qu’il dispose d’une bonne résistance mécanique et accepte les grandes variations de température, ce qui permet d’imprimer la nuit dans une pièce sans chauffage. Il peut être lissé et poli une fois l'objet imprimé. Il est techniquement recyclable. Comme pour le PLA, il existe un ABS renforcé plus solide également.

ASA (Acrylonitrile Styrène Acrylate)

Alternative à l'ABS, l'ASA reprend les propriétés mécaniques de l'ABS mais permet une utilisation extérieure sur le très long terme, la tenue du matériau et son impression sont parfaites dans le temps.

Résines

Les résines sont utilisées pour les imprimantes utilisant la technique d’impression SLA Laser, DLP, LCD. Je n'ai pu tester que la résine standard et celle « Eco UV » à base de plante. Elle imprime plus de détails qu'avec les filaments FDM et dispose d'une texture lisse. Les couleurs disponibles sont le blanc, le gris, le vert, le bleu, couleur « Pêche » et transparente.

- Standard

- Artisan (pour imprimante DLP ou LCD)

- Eco UV (à base de soja)

- Nettoyable à l'eau

- Flexible

- ABS

Spécificité de la résine « Eco UV » de Anycubic

Elle ne dégage pas de composés organiques volatiles, pas de BPA, pas de produits chimiques nocifs. Temps de durcissement optimisé pour Anycubic Photon, offrant une meilleure qualité d'impression. Sensible à la lumière UV de 355 nm ~ 405 nm. Compatible avec la plupart des imprimantes 3D LCD/DLP.

Poudres

Les poudres sont utilisées pour les imprimantes utilisant la technique d’impression SLS, DMLS. Selon les imprimantes utilisés certaines poudres peuvent être utilisées et pas d'autres.

- Carbone

- Métaux lourds : Aluminium, acier, Zinc

- Métaux précieux : Or, Argent, Bronze

- Nylon

- Grain de ricin

Poudre à base de pétrole

Il est le matériau le moins cher et le plus facile à utiliser mais il dégage des substances nocives pour l’Homme et la biosphère.

Poudre à base de grain de ricin

Il est un matériau en poudre, bio-sourcé et doté d’une solidité exceptionnelle. Ce matériau a comme particularité d’offrir une ductilité et une résistance aux chocs élevées pour tout type d’applications. Elle est basée sur une biomasse 100% renouvelable. La graine de ricin est extraite de la plante de ricin pour en faire de l’huile. L’huile est ensuite transformée en monomère (acide 11-aminoundécanoïque), qui est finalement polymérisé en polyamide. Elle dispose d’une grande ductilité.

Les types de logiciel pour la conception d’une impression 3D

Modeleurs surfaciques

Ils permettent de modeler une surface en 3D, c’est de la conception visuelle pure. Ils fonctionnent de la même manière mais n’ont pour finalité exactement le même objet :

Blender

Il est le logiciel le plus générique des trois.

3DS Max

Il est un logiciel orienté pour la conception d’architecture.

Maya

Il est un logiciel orienté vers l’animation.

CAD / FAD (Conception paramétrique / volumique)

La conception paramétrique est un mode de fonctionnement des logiciels de conception assistée par ordinateur actuels. Il s'agit de définir une entité par des paramètres qui peuvent être modifiés facilement. De cette façon, on change aisément la définition de la pièce. Les paramètres peuvent être de plusieurs types : intrinsèques (longueurs, angles), cartésiens (coordonnées par rapport à un repère), situationnels (distance, angle entre 2 éléments) Une contrainte est un paramètre que l'on ne veut pas pouvoir modifier. Les logiciels de CAO paramétrique se caractérisent par la présence d'un historique. Cet historique est généralement représenté sous la forme d'un arbre reprenant les différentes opérations effectuées, appelées fonctions (features en anglais). Ces fonctions sont généralement créées à partir d'esquisses variationnelles.

Les différents types de fonctions d'un logiciel de CAO paramétrique mécanique généraliste sont :

- Extrusion : à partir d'une esquisse, par enlèvement ou ajout de matière

- Révolution : à partir d'une esquisse, par enlèvement ou ajout de matière

- Arrondi

- Balayage

- Chanfrein

- Dépouille

- Coque

- Découpe par une surface ou un plan (nécessite une représentation interne B-Rep)

- Lissage entre surfaces

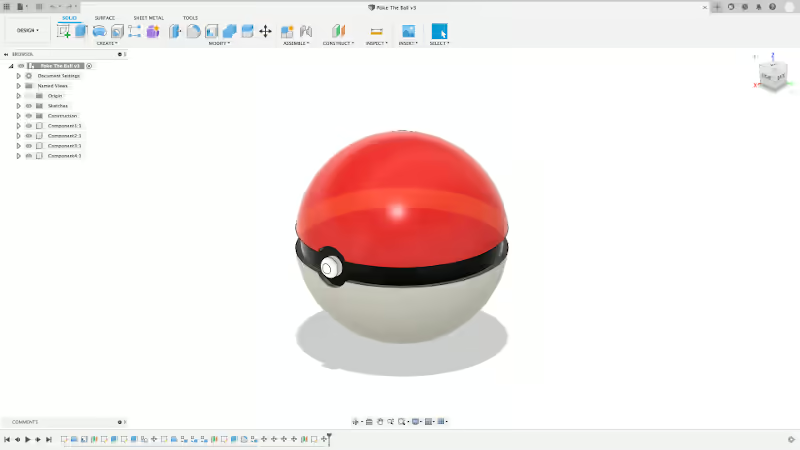

Fusion 360

Logiciel grand public, facile d’utilisation, il nécessite une connexion à Internet pour fonctionner. Il est gratuit pour un usage non commercial, logiciel propriétaire, disponible sur Mac OS et Windows.

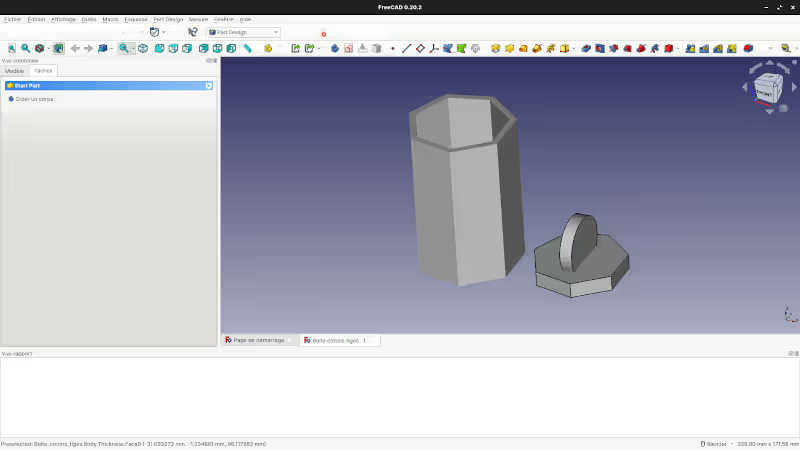

FreeCAD

Plus difficile à utiliser que « Fusion 360 », logiciel libre, gratuit et disponible sur tout les systèmes d’exploitation.

Mon retour d’expérience sur les types de logiciels

Les logiciels de CAD sont les plus adaptés à la conception d’objets en 3D car les paramètres peuvent être modifiés à tout moment tout en permettant une précision accrue. Je conseillerais de commencer la modélisation 3D avec « Fusion 360 » car elle y est plus facile puis de passer à « FreeCAD » une fois qu’on a acquis de l’expérience. Pour la réalisation d’œuvre artistique, je conseille l’utilisation du logiciel « Blender » plus adapté à cet usage.

Le pied à coulisse (Caliper en anglais)

Cet outil qui se présente sous la forme d’une réglette permet d’obtenir l’épaisseur, la longueur et l’épaisseur d’un objet pour ensuite le concevoir en CAO. Il est essentiel lorsque l’on veut reproduire une pièce en 3D.

Logiciels de découpe (Slicers en anglais)

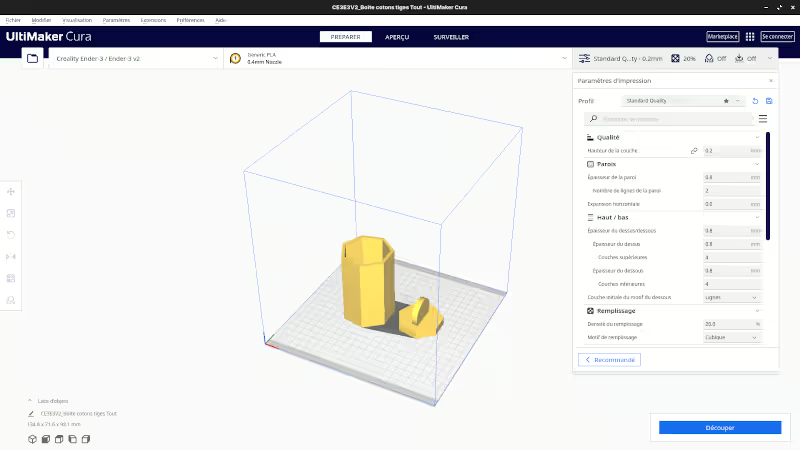

Cura

Il est le plus connu, il a été créé par l’entreprise « Ultimaker » et sa communauté. Il est gratuit.

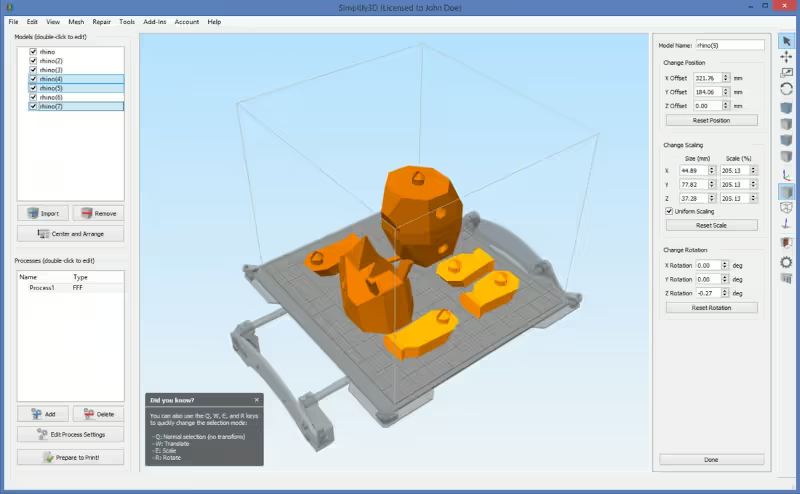

Simplify3D

Il est un logiciel payant et propriétaire qui est censé apporter plus de fonctionnalité que les logiciels gratuits.

Logiciels propres à chaque imprimante

Ils sont généralement très basiques dans leurs fonctions, il vaut mieux privilégier Cura pour l’impression FDM et Zortex pour l’impression résine.

Paramètre du slicer

Au niveau des paramètres, il faut se référer à ce qui est inscrit sur l’emballage du fil d’imprimante et aux caractéristiques techniques de l’imprimante. Celles-ci sont déjà prises en compte à l’aide des pré-configurations présentes pour chaque imprimante et chaque type de filament. Il faut faire attention à mettre l’affichage de la prévisualisation sur la vue calque (layer view) et matériel (material) pour voir l’impression finale.

Les principaux formats de fichier pour l’impression 3D

STL

Il s’agit d’un format standard pour l’impression 3D. STL pour « STéréoLithgraphie ».

OBJ

Il est un format standard de fichier 3D pour la transmission des données entre différents logiciels.

STEP

Il s’agit d’un format standardisé ISO, courant en modélisation et en impression 3D, ainsi que d’un format d’échange ISO standard.

Format propriétaires spécifiques à des logiciels

Blend, Maya, 3ds… Ils ne sont utilisés que pour la conception et non pas pour l’impression 3D.

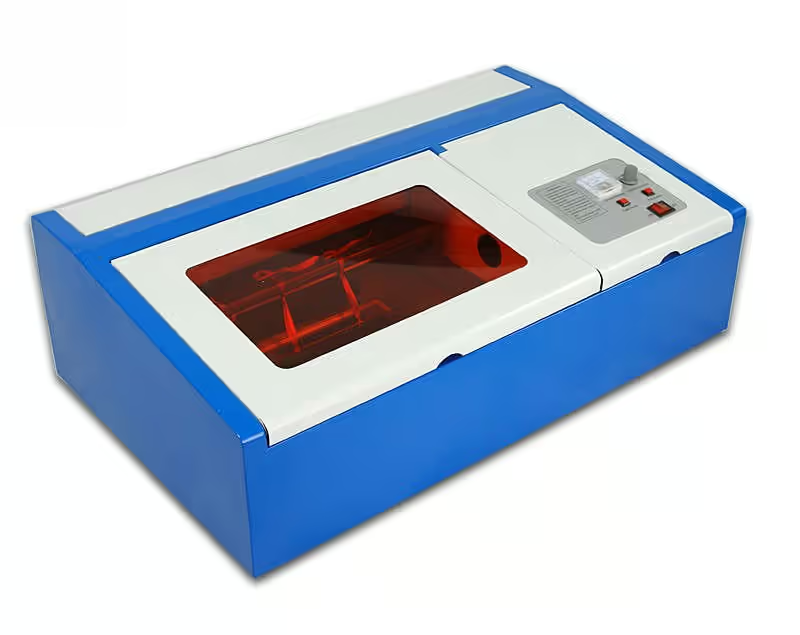

Découpe Laser

La découpeuse laser K40 est une découpeuse laser grand public, le laser est protégé dans un caisson avec une filtrant la lumière pour ne pas s’abîmer les yeux : 20 x 30 cm.

Création de la découpe laser

Elle est réalisée dans le logiciel libre d’illustration « Inkskape ». Il faut veiller à ce que le dessin soit en contour. La taille du contour dans Inskcape n’a pas d’impact sur la gravure : 1 mm, 5 mm, c’est comme on veut.

- Rouge : découper

- Bleu (255) : Graver

- Noir : Points (Raster en anglais)

Il ne reste plus qu’à enregistrer en SVG le document et le lancer dans le logiciel « MeerK40t » car c’est le seul compatible avec la découpeuse laser présente au fablab « K40 ».

Une fois dans le logiciel :

- Appuyer sur Bouton « Home » : positionnement au point de base du début de la découpe laser

- Appuyer sur « Simulate » : pour voir comment s’effectuera la découpe en ayant une prévisualisation à l’écran, permet de détecter les éventuelles anomalies

- Appuyer sur les flèches (haut, bas, droite, gauche, diagonales) : pour bouger le laser et vérifier qu’il marche bien

- Cliquer sur « Execute job » pour lancer la découpe laser

- « Operation proprety » : permet de définir les caractéristiques de la découpe laser

- Définir la puissant du laser juste avant 17,9 W

- Définir la vitesse du laser : Trop diminuer la vitesse d’impression risque de faire brûler celle-ci. Faire une vitesse d’impression trop rapide empêchera par contre de découper correctement le support. Cela est variable selon le type et l’épaisseur du support. Il est possible de mettre de l’adhésif de peintre pour éviter de trop brûler l’impression.

- Fermer la porte avant d'imprimer

Récupération de supports pour la découpe laser

Plutôt que d’acheter les supports pour le découpe laser, il est possible de venir récupéré gratuitement le samedi soir du balsa sur les cagettes présentes au Bar-tabac de la gare de Saint-Rémy-les-Chevreuse La seule contrainte réside dans le fait de n’avoir besoin que d’un côté du balsa sans inscription ou de devoir le repeindre. Il existe aussi des ressourceries, recycleries sur Paris qui permettent de récupérer des matériaux de seconde mains issus d’évènements et représentations artistiques passées, à prix modique à condition de devenir adhérent de celle-ci (10 euros environ). Il est également possible de réaliser la découpe de son bois soi-même au Fab lab. Enfin l’achat de supports dans les magasins de bricolages et sur Internet restent les solutions les plus chères.

Brodeuse numérique

La brodeuse numérique permet de broder des dessins complexes en un temps record, cependant son utilisation n’est pas si simple qu’il n’y paraît car la machine reste pour moi assez capricieuse dans son utilisation. En effet, lors de certaines réalisations, elle se bloquait régulièrement. Ci-dessous le processus de fabrication d’une broderie.

Processus de fabrication d’une broderie

- Enregistrer en .PES à partir d'un SVG dans Inkscape avec Inkstich (extension). Il est format propriétaire de la brodeuse numérique de la marque « Brother »

- Allumer la brodeuse numérique

- Soulever le capot

- Mettre le fil sur le support

- Faire passer le fil comme indiqué dans la brodeuse

- Mettre la clé usb avec le fichier .PES

- Sélectionner l’icône usb

- Appuyer sur le bon « Set » puis « Broderie »

- Appuyer sur le bouton « flèche supérieure » : l'impression se lance

- Une fois une couleur, la broderie terminée appuyer sur le bouton « ciseau » pour couper le fil

- Appuyer sur le bouton « aiguille » pour remonter l'aiguille sinon utiliser le manche circulaire à gauche

Différents types de broderies

- Simple : broderie fine classique

- Contour satin : broderie en volume permettant de la mettre en avant

Initiation à la Linogravure

Dans le cadre du Fab lab, j’ai réalisé une initiation à la Linogravure. J’ai beaucoup apprécié transmettre mes savoirs-faire, car c’est ça aussi être dans un Fab lab, c’est transmettre ! Depuis de nombreuses personnes du Fab lab se sont mise à la Linogravure.

Activités non réalisées pour le moment

Arduino, ESP, soudure, fraiseuse, découpe vinyle, sublimation.