Fabrication de pigments

Liens

Client

Réalisation perso

Service

Fabrication de pigments

Objectif

Faire de la veille sur le graphisme écologique.

Solution

Idem que l'objectif.

Explications détaillées

Formation sur la création de pigments organiques

Je suis allé réaliser une formation en 2022, pour créer des pigments à partir de plantes tinctoriales. Je l’ai réalisé dans la SCOP « Couleur Garance » dans le village de Lauris, situé dans le Luberon, en région PACA. Les plantes tinctoriales sont des plantes reconnues pour leurs grandes capacités colorantes, mais toutes plantes ont des colorants. Une plante contient plusieurs molécules colorantes dans la partie pigmentaire de la plante : racine, feuilles, branches. La fabrication de pigments a depuis toujours été effectuée chez soi, car il n’y a pas de processus artisanal particulier.

Les différentes étapes de la fabrication de pigments organiques

Les plantes sont cultivées dans un jardin à Lauris dans lequel je suis allé, les récolter.

Je les ai ensuite mises dans de l’eau bouillante entre trente minutes et une heure (temps variable selon les plantes) que l’on appelle « la décantation » pour obtenir un colorant : qui est un extrait liquide.

S’en suit le mordançage, étape consistant à séparer le colorant, de l'eau pour obtenir une poudre devenant un extrait séché qu’on nomme « pigment ». Il faut pour cela ajouter du sel métallique dans le colorant et le laisser séché.

Habituellement il faut laisser séché pendant plusieurs jours sur une tuile au soleil, à l’abri de l'humidité (mais ne pas les laisser trop longtemps sinon ça moisi). Cependant lors de ma formation pour gagner du temps, sur le séchage, il est réalisé au micro-onde, il a l’avantage de purifier également le pigment en brûlant les impuretés. Son chauffage est réalisé à puissance moyenne puis est laissé à refroidir plusieurs fois pour éviter une surchauffe du micro-onde.

Selon les plantes il faut aussi veiller à respecter un pH pour ne pas altérer les propriétés du pigments (ex. : Cosmos sulfureux doit être dans un pH d’environ « 7,5 »). Ce qui définira le type et la quantité d’additifs que l’on ajoutera. Les pigments doivent être finement broyés une première fois à sec puis également après l'ajout du liant.

Le liant

Il est ce qui permet de fixer le pigment sur le papier, sur des objets. Il est toujours liquide mais sa viscosité est variable, lui permettant d’être utilisé sur différents supports selon leur propre spécificité ou selon la technique employée.

- Peinture Acrylique : le liant est l’Acrylique (composé dérivé du pétrole)

- Encre à l’huile : le liant est à l’huile de lin

- Aquarelle : le liant est eau (le support solide est de la gomme arabique)

La différence entre un pigment et un colorant

Colorant : liquide soluble dans l'eau

Pigment : poudre non soluble dans l'eau, il doit être mis en suspension dans un liant

- Colorant (extrait de plante) : extraction : eau + plante fait à bouillir, pour obtenir un extrait liquide (servant à la teinture)

- Pigment : extrait de plantes + ajout de sel d'alumine, pour réaliser de la peinture

- Laquage : molécule de colorant obtenue avec l’ajout de sel métallique au colorant

- Encre : extrait liquide + 10% de sel métallique

Pour aidé les couleurs a ce fixer on utilisera des additifs, appelés « mordants » :

- Le Sulfate d'alumine pour les teintes vives

- Le Sel de fer pour les teintes bruns, noires, foncées

- L'ajout de carbonate de sodium permet d'obtenir le maximum de pigments en le séparant parfaitement de l'eau

Les conservateurs sont les liants que l’on utilise (ex. : huile de lin) une fois les pigments réalisés ou de l'essence végétale que l’on met dans le colorant avant de le faire sécher. Une teinture est toujours réalisée avec un colorant car le vêtement doit être plongé dedans.

Il existe aussi l’extraction fractionnées des pigments c’est-à-dire que l’on utilise deux procédés de fabrication différents pour obtenir un pigment différent. Exemple avec la Garance qui peut donner de la « Laque de Mérimée » (c’est-à-dire du rouge) et du « Rose de garance ».

Petite liste de plantes tinctoriale

- Gourde, Genêt des teinturiers : jaune

- Garance des teinturiers, voyageuse : rouge, rose

- Pastel, Indigo : bleu, indigo

- Cosmos sulfureux, coréopsis : orange

Petite liste de pigments minéraux

- Fabrication de bleu maya : substrat : argile, colorant : indigo qui est encapsuler : gaz de l'indigo et va donc dans l'argile

- Charbon : noir

- Ocre : jaune, marron, rouge/orange

- Azurite : bleu azur

- Kermes : rouge

- Cochenille : rouge

- Terre de Sienne : jaune (terre)

- Craie, blanc de meudon : blanc

- Zinc : blanc (non opaque)

- Kaolin : gris

- Silico aluminate de sodium : violet

- Oxyde de fer : jaune (foncé)

- Mélange de sulfate de barytine, de phtalocynince et d’oxyde de fer : vert

- Encre de seiche : sépia

La fabrication de pigments minéraux

Je suis aller à l’Écomusée de l'Ocre situé à Gargas pour observer la fabrication d’ocre selon la méthode locale. Tout d’abord je souhaite rappeler comment c’est créer l’ocre dans le Luberon.

L’ocre une fabrication naturelle

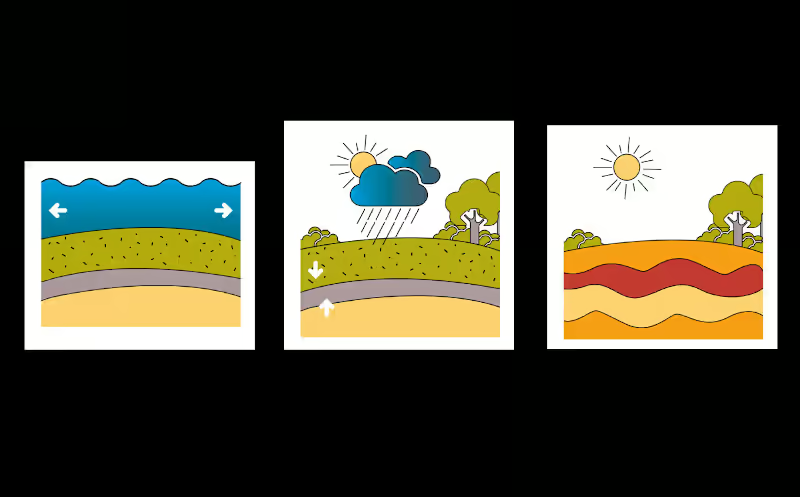

L’ocre c’est créer grâce à des procédés naturels : Vers -100 millions d’années la mer recouvre la Provence. Au fond de l’eau, des couches de sables se déposent ; ils prennent une couleur verte par la formation d’un minéral argileux contenant du fer, la glauconie.

À la faveur de mouvements tectoniques, la mer se retire. Le climat est tropical humide. Les sables verts émergés subissent une altération intense : des minéraux, instables dans ces nouvelles conditions, disparaissent et d’autres apparaissent.

La mer part et les pluie et le soleil oxydent l’argile qui devient blanc, puis jaune, puis orange, puis rouge à mesure que l’on descend les strates d’argile. L’ocre est donc un pigment naturel composé d’argile (kaolinite) et d’oxyde ou hydroxyde de fer qui lui donnent sa couleur.

L’ocre reste cependant contenu dans l’argile qui est composé de 90% de sable pour 10% d’ocre. Actuellement peu d’ocre est extrait des carrières, environ 100 tonnes par l’entreprise « ocre de France ». Elle sert toujours actuellement à faire de la peinture et colorer les murs des bâtiments locaux.

La récupération de l’ocre s’effectuait dans des carrières en plein air ou dans des grottes. Il était récupéré rudimentairement à l’aide d’une pioche et d’une pelle puis mis dans une charrette.

L'usine

En 1785, le roussillonnais Jean-étienne Astier met au point un système permettant de séparer l’ocre du sable. Près d’un siècle après cette découverte, grâce à l’arrivée du train à Apt en 1877, l’ocre devient avec la faïence et les fruits confits, une ressource emblématique du Pays d’Apt.

En 1921, Camille Mathieu fît construire l’usine qui porte son nom. Les moulins ont fonctionné jusqu’en 1954 et les lavages jusqu’en 1963, date de la fin de l’exploitation de l’ocre sur Roussillon.

L’arrivée du minerai

En 1942, la famille Mathieu possède deux carrières à Roussillon, l’une en partie souterraine, dans le massif de Pierroux, l’autre à ciel ouvert près de l’usine, de l’autre côté de la route.

Les sables ocreux sont acheminés à l’usine par camion. Ils sont déversés en contrebas de la route sur l’aide de décharge, lieu le plus élevé du lavage. L’eau est pompée dans le bassin situé au bas du lavage, puis projetée sur le minerai. Le mélange s’écoule alors vers un malaxeur.

Le lavage

Après avoir été mélangés dans le malaxeur, l’eau, le sable et l’ocre sont stoppés brutalement dan le batardeau, créant ainsi un remous. Les sables, plus lourds se déposent au fond tendis que l’ocre, plus fine donc plus légère, reste en suspension dans l’eau. L’ocre, dans l’eau, est évacuée par les trous supérieurs de la dalle. Arrivé dans le reposoir, il améliore la qualité du lavage en permettant aux sables plus fins de se déposé. L’ocre met un mois à sécher à l’air libre dans des bacs.

La calcination

Un ocrier entre dans le four et dispose les mottes en quinconce. Il place d’abord les grosses mottes en bas et au fond puis termine par les petites, au-dessus. Sous l’action de l’air chaud, la cuisson se fait en deux temps : jusqu’à 250°C, l’humidité s’évapore, puis entre 250°C et 450°C, la couleur change et l’ocre jaune devient rouge. Combiné à l’oxygène de l’air, l’oxyde de fer hydraté de couleur jaune (goethite) se transforme en monoxyde de fer rouge (hématite) et en vapeur d’eau. Pour obtenir l’exacte même teinte d’ocre orange on mélange de l’ocre jaune naturel avec de l’ocre rouge calciné.

Le tamisage de l’ocre jaune

L’ocre broyée est remontée au sommet du moulin et répartie par une goulotte dans les trois tamis ou blutoirs superposés. Les filtres de soie ne laissent passer que la poudre la plus fine. L’ocre grossière est rejetée, puis réacheminée vers le broyeur par un système de goulotte de vis sans fin et d’élévateur à godets. Tout est recyclé et il n’y a pas de perte.

L’expédition des pigments

À partir des recettes de couleurs formulées par Camille Mathieu, les ouvriers transportent le nombre de brouette de chaque ocre des cases de stockage aux moulins. Dans le cabanon, seule pièce chauffée de l’usine, les femmes confectionnent les petits conditionnements. Par camion, train et bateau, plus de 90 % des 1 000 tonnes d’ocres produites annuellement à l’usine sont exportées aux quatre coins du monde.

Usages de l’ocre à travers le temps

L’ocre est utilisée depuis la Préhistoire dans les peintures rupestres, corporelles, puis dans les peintures artistiques et décoratives. Pendant un siècle, c’est surtout pour ses pouvoir épaississants et colorants, qu’elle est entrée dans la composition de produits manufacturés : caoutchouc naturel, linoleum, papier, carton, cosmétiques…

En 1929, l’industrie vauclusienne produit 40 000 tonnes d’ocre, emploie 1000 hommes et compte une cinquantaine de carrières et une vingtaine d’usine. Mais cette industrie a subi trois crises en 10 ans : une crise politique avec la fermeture des frontières des pays de l’est, une crise technique en 1925 avec la fabrication de l’oxyde de fer synthétique, une crise économique en 1929 avec le crash boursier.

Aujourd’hui malgré ce déclin la filière de l’ocre en Pays d’Apt perdure. Elle compte une usine, deux producteurs, six sites de visites et emploie 50 personnes : 20 % en production, 80 % dans les métiers de la culture et du tourisme.

Dangerosité de la fabrication de pigments

Il ne faut pas croire que les pigments sont inoffensifs car lors de leur fabrication, ses fines particules de silice viennent se loger dans les poumons, des personnes qui le respirent. Ce qui provoqua la silicose chez les ocriers. Cela n’est cependant pas nocif lors de son utilisation, contrairement aux produits issus de la pétrochimie car ces pigments sont utilisés sur tous les bâtiments du village de Roussillon et de la ville d’Apt, c’est le pigment dont ils disposaient localement.

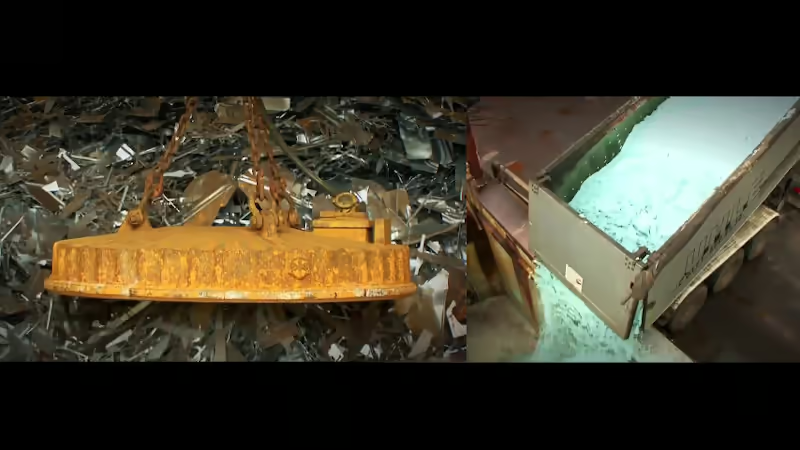

La fabrication de pigments synthétique

Elle reprend les même principes que la fabrication de pigment minérale mais adaptée à la production industrielle. Elle utilise d’autres matières premières : l’alésage de fonte (coupes de métaux pour usiner l’intérieur d’un cylindre, d’une pièce creuse) mélangé par électrolyse avec de sulfate de fer et du dioxyde de Titane issus de l’industrie de transformation de métaux pour obtenir de l’oxyde de fer.

Cet oxyde de fer est ensuite mélangé avec de l’eau et des sels métalliques. Le pigment ainsi réduit est nettoyé sur de gros cylindre tournants, stocker dans des cuves, les pigments jaunes et le noirs sont mis à sécher lentement tandis que ceux destiné à devenir rouge sont calcinés. Les pigments sont ensuite mis dans des sacs et transportés jusqu’aux clients.

Oxyde de fer

Un oxyde de fer est un composé chimique résultant de la combinaison d'oxygène et de fer. Les oxydes de fer sont abondants dans la nature, soit dans des roches, notamment minerai de fer, soit dans les sols. Les oxydes de fer synthétiques aussi appelés « Les couleurs de Mars », utilisés en tant que pigments pour la confection de couleurs à peindre (aquarelle, huile, tempera, acrylique, gouache).

Ils sont en vertu de leur faible prix de fabrication et de leur qualité plus constante que celle des ocres naturelles, massivement utilisés dans l'industrie, les peintures, les revêtements industriels et dans le secteur du bâtiment. Ils sont des variantes artificielles des terres et ocres naturelles. De fort pouvoir siccatif, ces pigments présentent parmi les plus hautes tenues à la lumière existant sur le marché.

Depuis le début du XXe siècle, les oxydes de fer naturels tendent à disparaitre au profit des oxydes de fer synthétiques. Les pigments oxydes de fer sont solides et s'utilisent sans danger en peinture/encre à l'huile car le pigment est totalement captif dans le liant, ce qui n’est pas le cas de la peinture acrylique.

Dioxyde de Titane

Le dioxyde de titane est un composé d'oxygène et de titane de formule TiO2 présent dans la nature, et fabriqué industriellement. C'est le pigment blanc par excelence, utilisé fréquemment comme opacifiant, pigments pour les peintures et de nombreux autres produits courants. Il est aussi un photocatalyseur de réactions chimiques (testé ou utilisé dans certains systèmes de dépollution).

Longtemps réputé chimiquement inerte, le dioxyde de titane fait partie de la formulation de cosmétiques, de médicaments et d'aliments, mais l'Autorité européenne de sécurité des aliments ne le considère plus depuis 2021 comme « sûr en tant qu'additif alimentaire » car il est cancérigène dans l’alimentation, il est également déconseillé de le respirer directement sous forme de pigment (particulièrement celui-ci même si c’est vra pour tout les autres pigments).

Le pigment dioxyde de titane est solide et s'utilise sans danger en peinture/encre à l'huile car le pigment est totalement captif dans le liant, ce qui n’est pas le cas de la peinture acrylique qui le dégage sous la forme de composés organiques volatiles.

Conclusion

Les pigments organique c’est sain, plein d’oligo-éléments. Les pigments minéraux comme l’ocre sont naturels mais sont aussi présent en quantités limitées sur terre et leur extraction est problématique. Les plantes tinctoriales, elles, sont renouvelables. Il faut bien sur prendre en compte deux paramètres pour qu’elle soit vraiment renouvelable : la façon dont elles sont cultivées (sans intrants chimiques) et la météo (l’utilisation de plantes adaptées au climat local).

Ils font leur retour dans tout un tas de produits (cosmétiques, peintures, enduits…) car ils sont inoffensifs pour l’Homme et biodégradables. Contrairement aux liants issus de la pétrochimie, les pigments synthétiques (oxyde de fer, dioxyde de titane) issus de l’industrie métallurgique semblent sans danger pour l’homme et les biotopes (dans le cadre d’une utilisation normale, lorsqu’il n’y a pas d’ingestion et pas de diffusion directe dans l’environnement naturel), ceux-ci étant naturellement présents sur terre, en grandes quantités.

Les pigments naturels ont une très bonne intensité de couleur (même si elle est moindre comparativement aux pigments synthétiques). Ils sont plus cher mais leurs qualités sont indéniables pour l’Homme et les biotopes, il faut néanmoins toujours veiller à leur usage, à leur recyclage approprié. On ne jette pas de l’encre taille-douce au Titane dans un cours d’eau par exemple, car cela le polluerait.